Richtige Auslegung von Drahtführungsystemen

Mit der Verwendung von Großgebinden (Fässer, Großspulen) anstelle von Kleinspulen (7kg bei Aluminium, 15kg bei Stahl) ist untrennbar der Einsatz von Drahtführungsschläuchen verbunden. Gleichzeitig ist die Konstanz der Drahtgeschwindigkeit einer der entscheidenden Parameter bei Lichtbogen- oder Strahlschweißverfahren mit abschmelzenden Drahtelektroden. Die Bewegung der Drahtelektrode im Drahtführungsschlauch wird durch Reibung gehemmt und es kann sehr leicht zu Situationen kommen in welchen die benötigte Drahtgeschwindigkeit nicht mehr gehalten werden kann.

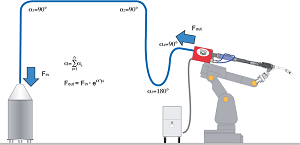

Somit ist die richtige Auslegung des gesamten Drahtführungssystemes von entscheidender Bedeutung. Eigene Forschung und praktische Erfahrung von MIG WELD hat ergeben, dass die Formel von Euler-Eytelwein hinreichend genau ist um Drahtführungsysteme für den sicheren Langzeitbetrieb dimensionieren zu können. Folgende Informationen sind dafür notwendig:

- Notwendige Kraft in Newton um den Draht aus dem Grossgebinde zu entnehmen

- Im Dauerbetrieb sicher zu erbringende Zugkraft des Drahtvorschubgerätes in Newton

- Reibungskoeffizient des Drahtführungsschlauches

- Summe der Biegeradien des Drahtführungsschlauches in Winkelgrad

Die Produkte von MIG WELD sind einzigartig aufeinander abgestimmt und garantieren dadurch optimale Drahtförderung und damit prozesssichere Schweißungen auch in der Großserie.

Reibungskoeffizienten der MIG WELD Drahtförderschläuche

| Drahtförderschlauch | Art der Reibung | Reibungskoeffizient |

|---|---|---|

| Rolliner NG, 3G | Rollreibung | 0,08 |

| Rolliner XL2 | Rollreibung | 0,08 |

| Toughliner | Gleitreibung | 0,20* |

| Softliner | Gleitreibung | 0,20 |

* gilt nur für Stahldrähte. Aluminiumdrähte können mit dem Toughliner nicht gefördert werden!

Auszugskraft der MIG WELD Drahtfässer

| Fasstyp | Auszugskraft [N] |

|---|---|

| ÖKO-Fass Aluminium mit Abspulhilfe ASH 80 | 1,5 N (ML4043 1,6mm) |

| Jumbo-Fass mit Abspulhilfe TOU400/580 | 1,0 N (ML5087 1,2mm) |

| ÖKO-Fass CrNi mit Abspulring |

0,6 N (ML 18.8 Mn 1,2mm) |